|

Benzoltriebwagen Messingeigenbau

Bauanleitung: Verwendet wird ein Minitrix VT62 Untergestell, 1 hinteres Drehgestell komplett, 2 Achsen ohne Haftreifen, 1 ätzplatine mit dem Wagenkasten, verschiedene Messingprofile und Kleinteile, aus denen die fehlenden Teile hergestellt werden, 3 Chip-LED Conrad o.ä. 185822 golden - white. |

|

|

Im Original gab es den Triebwagen in Chromoxydgrün, beige/chromoxydgrün, grau/braun/beige mit roten Zierlinien oder beige/chromoxydgrün mit gelben Zierlinien. |

|

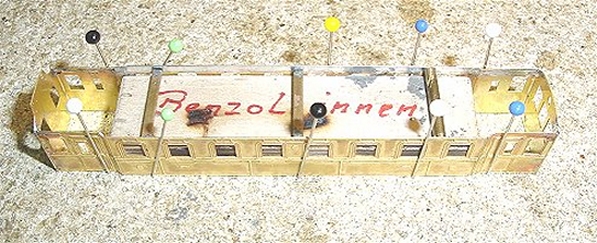

In der Anleitung für den Stückgut-Schnelltriebwagen habe ich den Zusammenbau eines Messing Wagenkastens beschrieben und gehe hier nur auf die Besonderheiten ein. Da die Führerstände schmaler als der Wagenkasten sind, baut man eine Biegevorrichtung um die Wände an den vorgeätzten Kanten in Form zu bringen. Zwischen zwei Teilen eines Stahllineales wird das Blech an der Biegekante in einen Schraubstock gespannt und mit einem Stahlwinkel in Form gebogen, gleiches gilt für den Dachkühler. Die abgewinkelten Wände werden an den Stoßkanten verlötet, wobei ein passgenaues Holzstück im breiten Teil des Wagenkastens hilfreich ist. Das passende Holzstück innen und die Stecknadeln auf dem Glimmerbrett von Fohrmann halten den Kasten in Form bevor die Ecken verlötet werden. Hilfreich hierbei sind drei Querstäbe die oben an der Dachkante vorübergehend eingelötet werden, ohne diese wird das Dach garantiert schief aufgelötet. |

|

Das Dach wird aus 0,2 mm Messingblech geschnitten und auf einem 20mm Rundholz vorgebogen. Hilfreich zum Dachauflöten sind drei Messingröhrchen die unten am Wagenkasten hilfsweise eingelötet werden, um den seitlichen Abstand zu halten, ohne diese wird das Dach garantiert schief aufgelötet. Der 2mm Einschnitt am Kühler wird mit Laubsäge gemacht und nach dem Auflöten werden die Dachschrägen vorn und hinten abgeschnitten. Seitlich sollte das Dach 1 mm überstehen, Bohrungen für die Löfter, Glocke und Pfeife werden angezeichnet und gebohrt. In die hinteren Lampenöffnungen werden 2 mm MS-Röhrchen ca. 3 mm lang, sowie unter den Fenstern die Laufbohle angelötet. Das jeweils rechte Fenster bekommt eine Sonnenblende die aus den Ätzteilen gebogen wird. Als nächstes kommt der Kühler dran. |

|

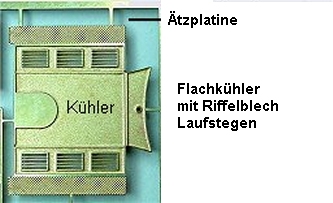

Der Flachkühler im ätzblech, ausschneiden und zurechtbiegen. An den Biegekanten die Luftblenden nach unten abwinkeln und die Laufbretter nach oben abwinkeln, Winkel ergibt sich aus dem hinteren Teil. Der Kühler wird auf das Dach vorn aufgelötet. Man kann auch Furnierstreifen als Holzbohlen aufkleben, es gab beides. |

| Vom Kühler verläuft ein Luftrohr bis zum Dachende welches aus 2 mm MS-Rohr angefertigt wird. Befestigt wird es mit drei 2 mm langen Rohrstücken aus darüber geschobenem 3 mm Rohr. Es gab Varianten bei denen das Rohr über den Kühler verlegt war, hier jedoch führt es vom Dach in den Kühler. | |

|

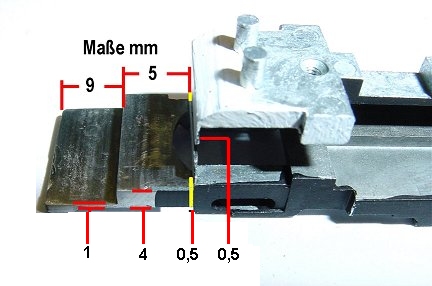

Nun wird das Fahrgestell bearbeitet, um die nötigen Maße für Motorhaube usw. abnehmen zu können. Vom Fahrgestellblock wird alles, Motor, Drehgestelle usw. abgebaut damit er eingespannt und gefräst werden kann. Aus dem Bild gehen die Maße hervor. Rest muss weggefräst werden. Damit der Wagenkasten später bündig mit der Motorhaube abschließt wird links und rechts vor der Schneckenwand ein 0,5 mm breiter Schlitz ca. 2 mm tief eingefräst, Fräswerkzeug Ständerbohrmaschine und Kreuztisch. |

|

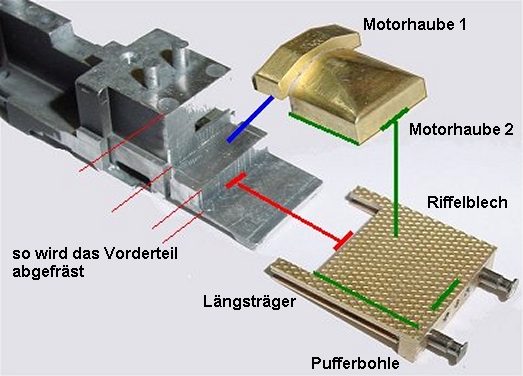

Das gefräste Fahrgestell, wo jetzt die Vorbauten angefertigt werden. Löngsträger mit Pufferbohle, Riffelblech, vorderer Teil der Motorhaube,

sowie hinterer Teil der Motorhaube. Motorhaube 1 und 2 aus Vollmessing gefräst. Die Pufferbohle mit Riffelblech und Löngsträger wird angefertigt, zusammengelötet und dann aufgeklebt. Danach kann man die Höhe des Motorvorbaus und der Motorhaube ausrechnen und aus Vollmaterial fräsen. Beide Teile zusammenlöten und dann mit einem 0,5 mm Streifen als Abstandhalter zur Stirnwand einkleben. Der Abstand zur Stirnwand ist nötig, damit der Wagenkasten später in diesen 0,5 mm Spalt hineinpasst. Es folgt noch der Kamin mit Auspuffrohr. |

|

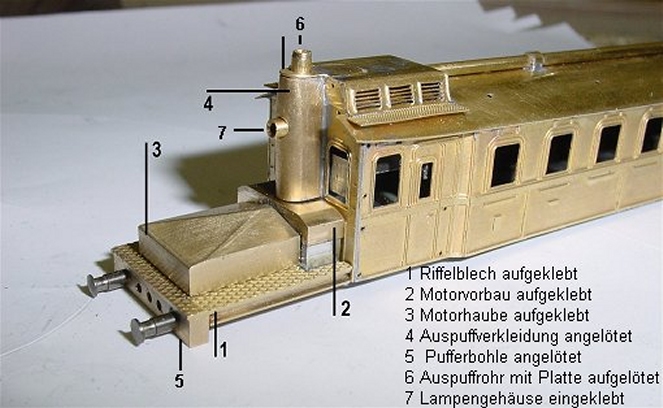

Alle Frontteile gefräst, angepasst und aufgeklebt, bzw. am Wagenkasten gelötet. 1 ist das Riffelblech mit Löngsträger, 5 Pufferbohle. 2 der Motorvorbau, 3 die Motorhaube, 4 die Auspuffverkleidung mit 6 Auspuffrohr. 7 Lampe, diese fährt als MS-Rohr bis in den Wagenkasten wo sie innen 3 mm übersteht. In das Lampenrohr kommt später ein Lichtleiter der außen und innen bündig abgeschnitten wird. Die Auspuffverkleidung wird aus einem Halbrundstab und einem Vierkantstab zusammengelötet, dann das Lampenloch gebohrt und oben das Auspuffrohr in ein Loch eingelötet. Wenn der Wagenkasten komplett gelötet wird, kann er bei misslungenem Lackieren in Azeton abgewaschen werden, Sekundenkleber wärde sich auflösen. Auf die Motorhaube und seitlich an der Verkleidung werden die drei Revisionstören aufgeklebt. In das Riffelblech kommt je ein 0,5 mm Loch für die Durchführung der Kupferlackkabel von den Lampen. |

|

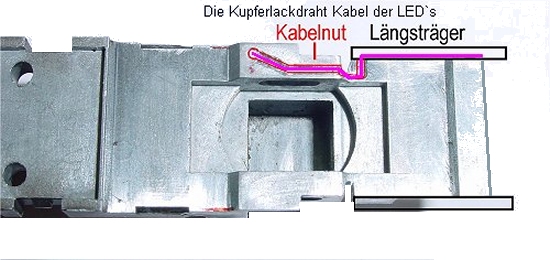

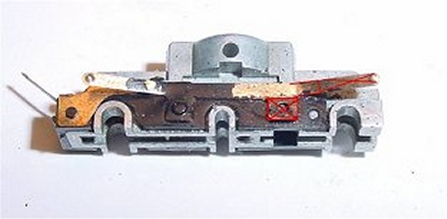

Für die beiden Kupferlackdrähte der LED-Lampen vorne wird eine Nut eingefräst die dann seitlich nach oben zur Platine verläuft.

Die Kabel werden innen im linken Längsträger verlegt, und weiter in einer zu fräsenden Kabelnut. Rot die gefräste 0,3 mm tiefe Kabelnut für die Lampenkabel vorn. |

|

Da ja der Motorvorbau aus Vollmaterial ( wegen Gewicht ) gefräst wurde, muss an der vorderen Motorwelle die Welle hinter der Schnecke abgeschnitten werden. Eine Änderung des Motorlagers Frontseite ist nötig, da die Originalnut weggefräst wurde. Dazu wird das untere Teil der roten Halterung abgeschnitten, in das Loch ein V-Schnitt gemacht und der Halter mit Öffnung nach vorn hinter der Schneckenwelle eingeklebt und die Welle dann eingerastet. |

|

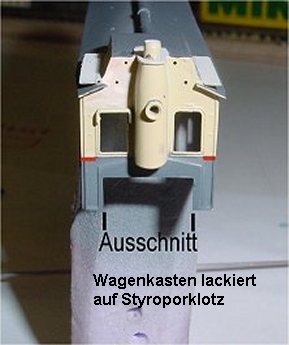

Hier zu sehen der Ausschnitt. Damit passt das Gehäuse in den 0,5 mm Schlitz siehe Text Bild 5.

Es fehlen im Bild noch die Griffe vorn am Dachkühler. Hier ist ersichtlich, warum der Ausschnitt gemacht werden muss. Mit der Oberkante Ausschnitt sitzt der Wagenkasten auf dem niedriger gefrästen Fahrgestell im Schlitz hinter der Motorverkleidung. Dabei rasten dann die vier eingelöteten Nocken (siehe Stückgut-Schnelltriebwagen), in den Originalaussparungen des Fahrgestells ein und hinten sitzt das Dach auf der eingeklebten Messingbrücke auf. |

|

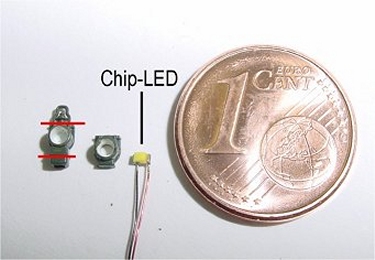

Eine Petroleumlampe wird entsprechend bearbeitet und mit Chip-LED versehen.

Die Chip-LED erhält je einen roten + und schwarzen - Kupferlackdraht und wird von hinten in den Lampenkörper mit Sekundenkleber eingeklebt. Danach wird vorn in die Lampe ein Tropfen Lampenlack gelb auf die LED gegeben. Anschließend vorn und hinten auf die LED je ein Minitropfen Zweikomponentenkleber, dadurch kann man die Lampe auch von hinten schwarz lackieren und vorne sieht es aus wie Glas. |

|

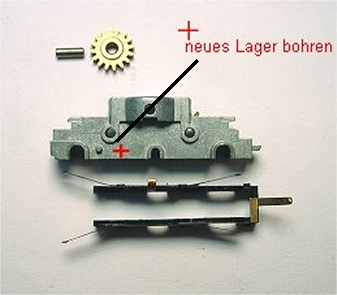

Das hintere Drehgestell wird bearbeitet.

Dazu muss ein Lager für die Achse gebohrt werden, da der Achsabstand hinten kürzer ist als vorn. Erst schwarze Schleiferplatte abnehmen, dann linkes Zahnrad mit Stift entfernen, Von Mitte Achse rechts 16mm links anzeichnen und ein neues Loch mit Achsdurchmesser bohren und mit Feile begradigen. Das Zahnrad entfällt und zum Antrieb hinten steht nur ein Zahnrad zur Verfügung. |

|

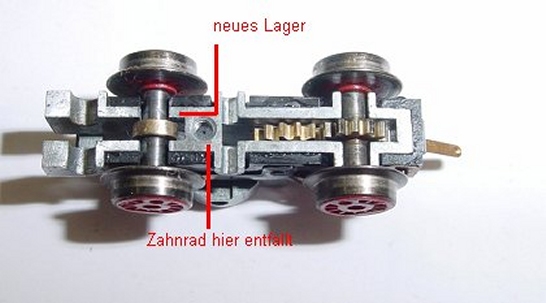

Fertiges Drehgestell, bei dem die Zähne des zweiten Radsatzes mit Zange abgebrochen und dann abgefeilt werden müssen, sonst blockiert das Getriebe. Ganz abziehen sollte man es nicht, da sonst zu viel Seitenspiel vorhanden ist. Beim Einbau in das Fahrgestell justiert sich das Plastikzahnrad oben jedoch nicht von selbst, sondern muss mit einer Nadel justiert werden bevor der Drehgestellstift eingeschoben wird. Bei dem vorderen Drehgestell wird die Achslagerblende eines hinteren Gestells verwendet, weil vorne durch die Kuppelstangen keine Achslagerblenden sind. Außerdem ersetzt man die Haftreifenachsen durch normale Achsen wegen der besseren Stromabnahme. |

|

Die Schleiferfedern hinten kürzen, Befestigung rechts unten abschneiden, Farbe mit Glashaarstift entfernen und sowohl die Feder als auch den schwarzen Halter mit Sekundenkleber fixieren. Dann mit Rundfeile gefräste Achslagerposition in schwarze Federplatte einfeilen. Die Drehgestellblenden müssen um 16 mm gekürzt werden so, das die hinteren Achslagerblenden exakt vor den Rädern sitzen. |

|

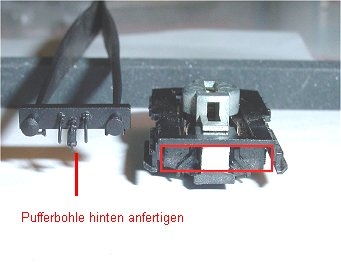

Die Pufferbohle wird am Drehgestell hinten eingeklebt wo vorher der Kupplungsschacht war. Die Achslagerblenden sind gekürzt zusammengeklebt. Luftschläuche und Kupplung vom Zurüstsatz einer Minitrix Dampflok. |

|

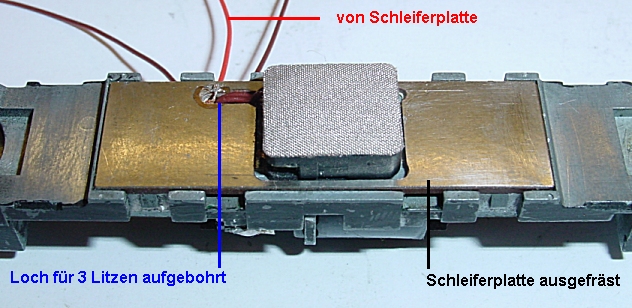

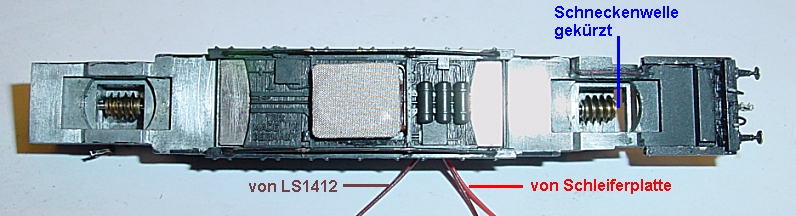

Am ausgerasteten Bodenteil wird aus 0,3 mm Messingdraht das Sprengwerk gebogen, zusammengelötet und in gebohrte Löcher unterseitenbündig eingeklebt. Der Ausschnitt für den Lautsprecher LS 1412 wird ausgefräst. Auch in der Schleiferplatte habe ich den Ausschnitt ausgefräst damit der LS1412 möglichst hoch über der Schienenoberkante sitzt. |

|

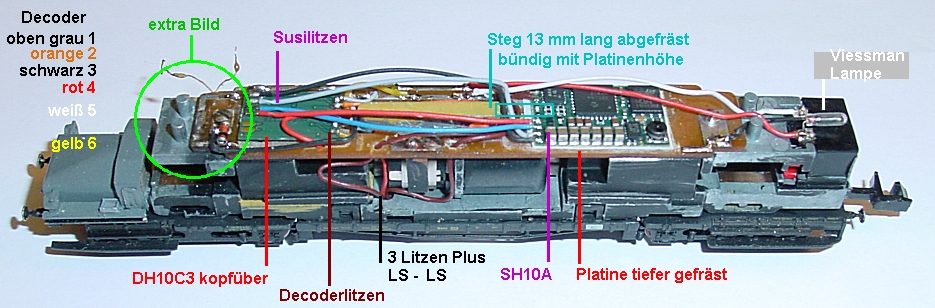

Das Loch für das rote Pluskabel wird etwas aufgebohrt damit die beiden LS - Litzen noch zusätzlich hindurch passen. |

|

Zum besseren Verständniss. |

|

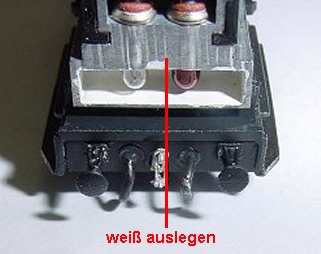

Den Lampenschacht weiß auslegen. Die Pufferbohle mit Stangenpuffern, Hakenkupplung und Luftschläuchen. Als "Gebrauchsmodell baut man eine N-Kupplung ein, um noch einen weiteren Wagen ziehen zu können. |

|

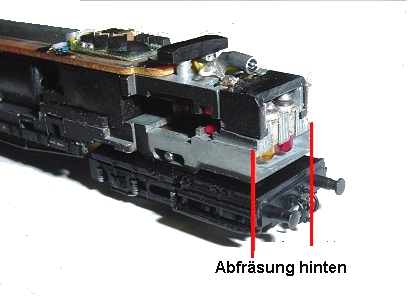

Das Modell hinten mit abgefrästem Lampenschacht. |

|

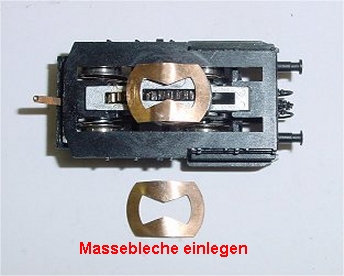

Als sehr wichtig stellte sich heraus, die Massestromübertragung von den Drehgestellen durch Bronzeblecheinlagen zu verbessern. |

|

Die obere Platine wird bearbeitet. Alles bis auf die Motorfeder ablöten. Mit einer Kugel Kinderknete das Gehäuse aufsetzen, dann sieht man, wieviel Platz für den SH10A sowie den DH10C3 übrig ist und kann entscheiden ob eine Vertiefung in die Platine gefräst werden muss. |

|

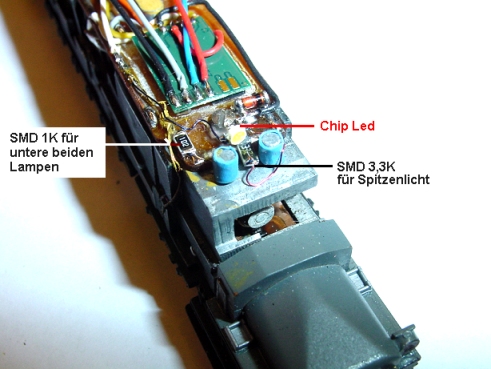

Die Chip-LED vorne werden in Reihe betrieben. Plus von LED 1 an Masse Platine. Minus von LED 1 an Plus LED 2 und Minus Led 2 über einen 1K 1/16 Watt Widerstand an den Decoder-Lichtausgang vorne. Man braucht also nur zwei Kabel in der Kabelnut verlegen. Die obere Chip-LED wird direkt an den zweiten Vorwiderstand 3,3 K, vom Decoder als Halter gelötet, Plus an Masse. Höhe exakt vor dem oberen Lampenröhrchen. |

|

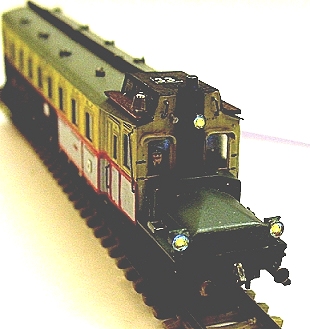

So sieht die Beleuchtung vorne aus, nicht zu hell und leicht gelblich.

ätzvorlage vorne und hinten auf 300% ausdrucken, auf Fotofilm so skalieren, das der Strich 104 mm tatsägchlich auch 104 mm entspricht. Die Passermarken so zusammenkleben das filmschwarz auf filmschwarz innen liegt um mögliche Unterleuchtungen zu verhindern. |

| Soundfile: | Benzoltriebwagen_28032017.dhs |

| Tastenbelegung: | F-Tastenbelegung |

| ätzvorlage vorn: | vorlage-vorn |

| ätzvorlage hinten: | vorlage-hinten |

|

Alle Texte, Bilder, Audio-Dateien und weitere hier veröffentlichte Daten, mit Ausnahme von anders gekennzeichneten Artikeln, sind urheberrechtlich geschützt. Jede Reproduktion oder Wiedergabe des Ganzen oder von Teilen ist untersagt, soweit sie nicht schriftlich genehmigt wurde. |

|